L’injection plastique est un processus aux nombreuses phases à maîtriser. Chaque contrainte imprévue peut engendrer des coûts supplémentaires et un décalage de délai.

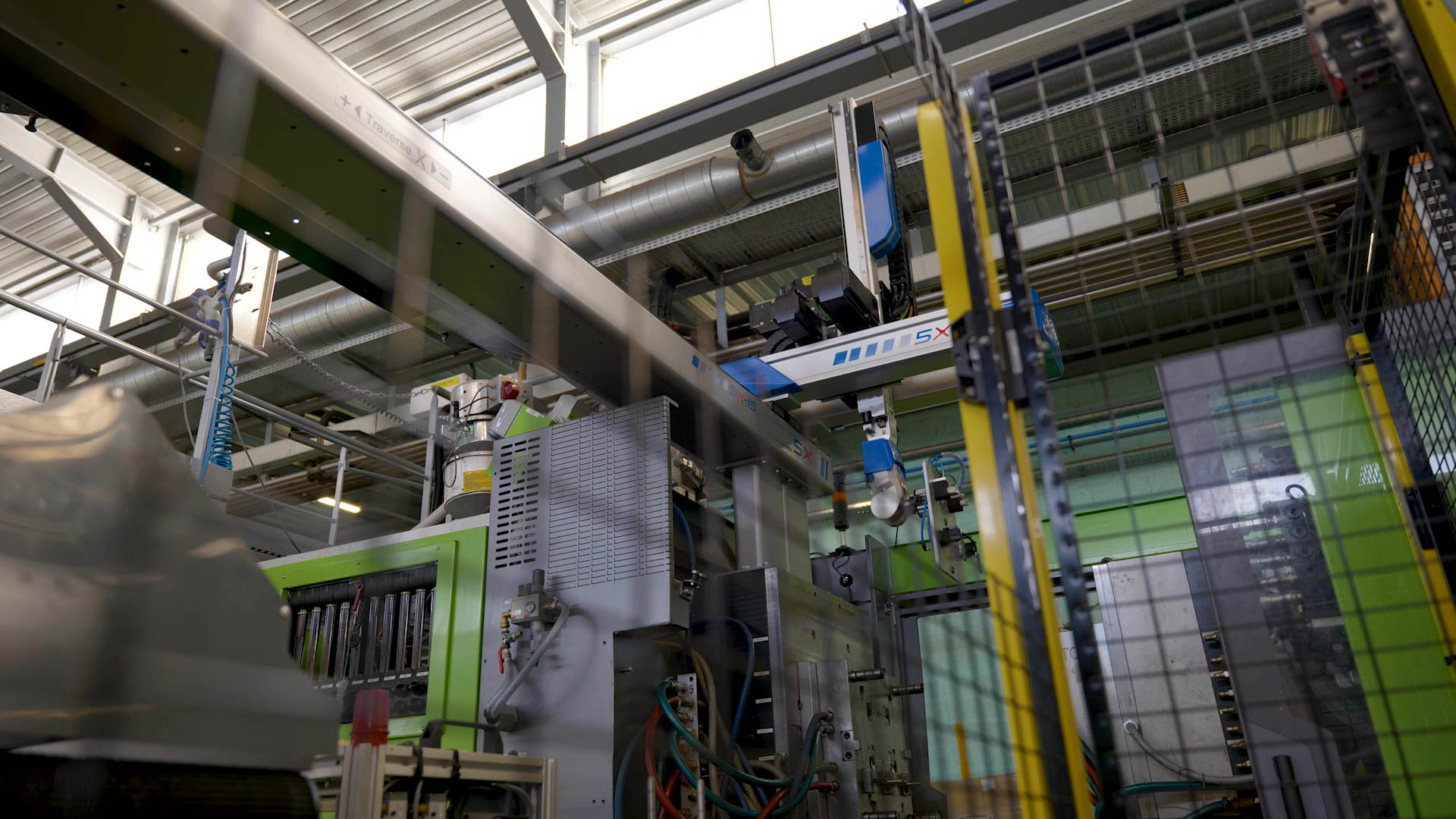

Dans ce contexte, les bras robotiques sont d’une aide précieuse pour uniformiser la production et délivrer vos pièces.

Cela fait des années que nous avons robotisé de manière avancée notre parc de presse à injecter. Nous vous expliquons pourquoi vous avez intérêt à considérer cet élément dans votre choix de sous-traitant plasturgie.

Pourquoi faire appel à un processus d’injection robotisé ?

Les prestataires en injection plastique sont de plus en plus nombreux à robotiser leur production, et il y a de nombreuses raisons à cela.

L’injection plastique suppose des tâches répétables, qui doivent être très précisément exécutées pour avoir un moulage uniforme.

L’apport d’un robot est de rendre ses tâches plus précises tout en réduisant les coûts et le temps de fabrication.

Cela permet de rendre votre production plus compétitive, en produisant des pièces avec moins de défaut et plus rapidement. En plus de cela, le bras robotique peut manipuler des pièces à chaud lors de l’injection plastique, ce qui permet l’usage de moules plus complexes et l’optimisation du temps de cycle.

Les avantages de l’injection plastique robotisée sont ainsi nombreux :

- Une optimisation de temps de travail et donc une réduction de coût : le robot a une répétabilité accrue et peut opérer des tâches en temps masqué. Il permet aux agents de gérer d’autres tâches à plus haute valeur. À noter cependant que le volume de production doit être assez élevé pour amortir l’investissement initial.

- Une plus grande flexibilité : le robot peut être adapté à de nouvelles configurations de pièces à moindre coût et dans un délai réduit.

- Une économie de matériaux : le bras robotique peut récupérer et mettre en broyage les carottes restantes en pied de presse après chaque moulage. Le broyage est alors automatiquement réemployé par le module d’injection.

- Une qualité de rendue accrue : le robot peut intégrer des caméras de vérification en pied de presse pour prévenir tout défaut de pièces, en complément à une vérification humaine (comme c’est le cas dans nos équipes qualité).

Chez Platex, l’intégration d’un bras robotique associé à un préhenseur est étudiée préalablement par notre équipe de Bureau d’étude lors de l’étude de projet. Tout ceci, en fonction du nombre de pièces à produire et du gain de temps potentiellement réalisable en fonction de votre projet.

Ces bénéfices vous parlent ? Voyons comment un moulage plastique robotisé fonctionne concrètement.

Robot pour l’injection plastique : pour quelles étapes et tâches du processus ?

Parmi toutes les tâches effectuées dans le domaine de l’injection plastiques, il y en a certaines qui se prêtent mieux à la robotisation que d’autres. L’intervention d’agent humain reste essentielle, notamment dans les étapes délicates de la maintenance et de préparation de commandes.

Voici les étapes pour lesquelles les robots apportent le plus de valeur dans notre structure :

Injection

- Déplacement des pièces

Lorsque le cycle de production de la pièce est terminé, le robot peut déplacer la pièce et l’extraire de l’empreinte du moule. Les mouvements peuvent être de tout type : rotation, avant-arrière… C’est particulièrement utile quand la pièce est encore trop chaude pour être manipulée par une main humaine.

- Récupération de la carotte

Lors de l’injection plastique, un espace de point d’injection est laissé dans le moule à un endroit stratégique pour éviter la dégradation esthétique des pièces produites. Un surplus de matière se loge dans cet espace durant l’injection. Le robot peut alors récupérer et décrocher ce surplus (qu’on appelle aussi carotte) et la placer dans un module de broyage.

Post-opération

- Montage en pied de presse

Lorsque la pièce est moulée en plusieurs empreintes, le robot peut alors les récupérer et les assembler directement en pied de presse.

- Ensachage

Le robot peut charger l’ensacheuse avec la ou les pièces produites en pied de presse. Chez Platex, nous vous proposons aussi l’impression d’un code barre directement sur les sachets, en plus de l’ensachage automatique de vos pièces.

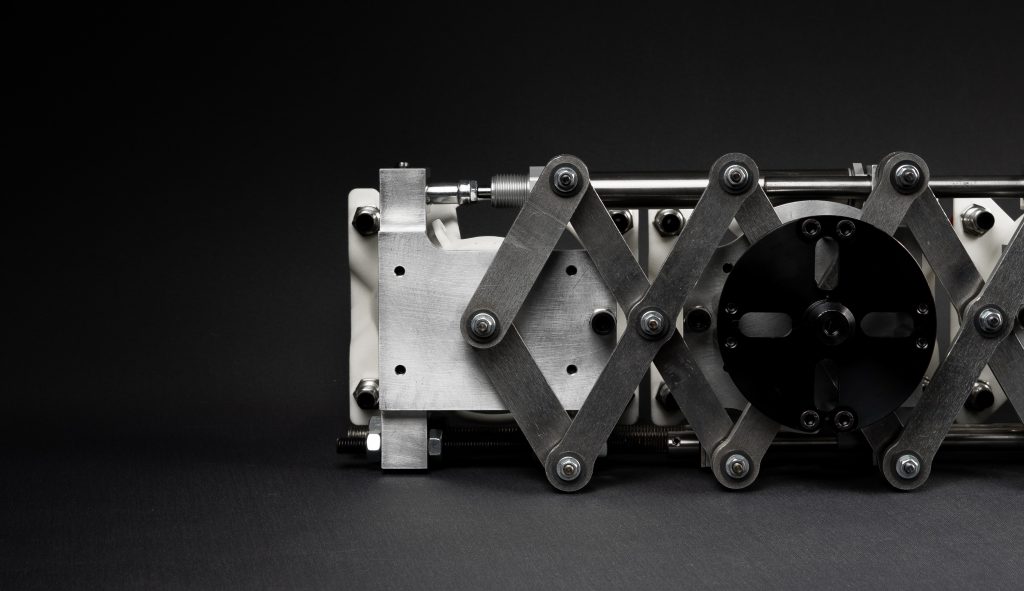

- Palettisation et emballage

Associé à un préhenseur, le bras de robot peut se charger de la palettisation et du rangement des pièces dans les cartons, directement en sortie de presse. Il est important cependant de considérer les problématiques que peut rencontrer le bras robotique lors de la mise sous colis (déplacement, changement d’entraxe…). Pour cela, nous intervenons avec nos techniciens en bureau d’étude afin d’analyser et de concevoir les préhenseurs les plus adaptés au cahier des charges.

- Vissage

Le robot peut visser les parties de pièces ensemble et les fixer solidement ensemble.

- Soudage

Moins conventionnel, mais très efficace, il est aussi possible de réaliser des soudures à ultrason en sortie de presse.

Astuce Platex : le moins d’opérations possibles avec le robot pour ne pas complexifier la chose. Chez Platex, nous gardons toujours une zone de l’atelier qui est consacrée à des opérations manuelles de montage. S’il y a des opérations qui sont trop compliquées, ou qu’il n’y a pas assez de volume pour justifier une automatisation, nous les réalisons manuellement.

Plus avancé (à plutôt garder pour l’humain)

- Contrôle qualité

Le robot peut vérifier la qualité du rendu des pièces grâce à une caméra et les valider ou les rejeter en conséquence. En sachant que les technologies visuelles actuelles ont encore leurs limites.

Notre équipe qualité se charge dans un second temps de réaliser des validations dimensionnel, des calculs de côtes, des validations colorimétriques, de la validation des rétractations de matière, et bien d’autres.

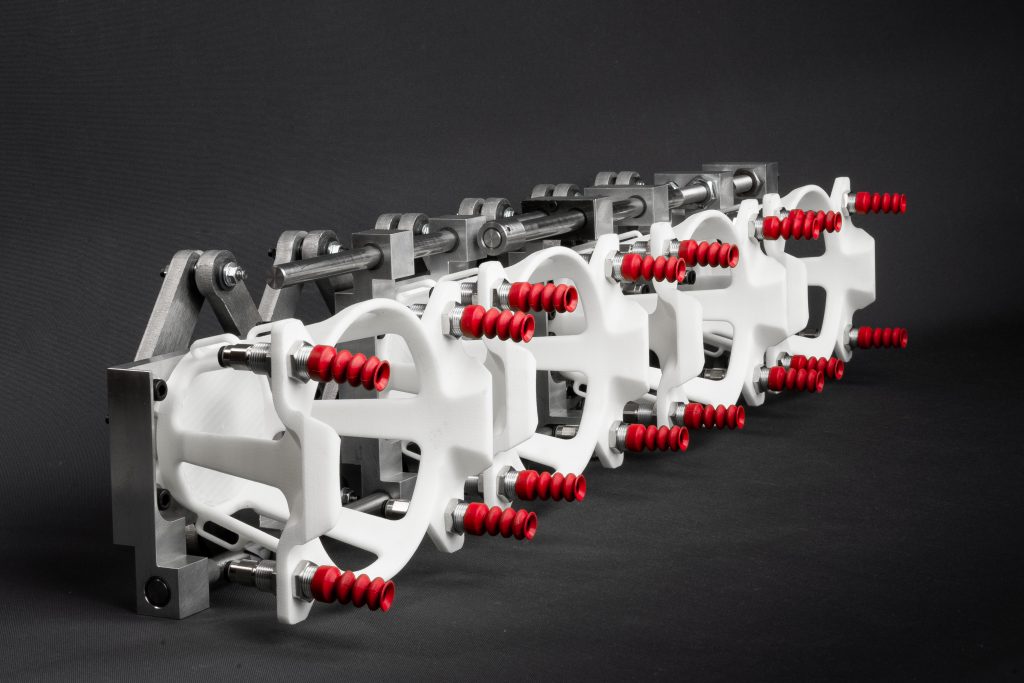

L’importance du préhenseur dans l’injection plastique

Pour une application comme l’injection plastique, le modèle du robot n’a pas autant d’importance que le préhenseur qui y est attaché. Chaque pièce admet des dimensions et un tonnage spécifiques qui supposent l’usage de mains de préhension différentes. Ainsi, vous avez besoin de vous munir d’un préhenseur adapté aux caractéristiques de chacune de vos pièces en plastique.

Notre astuce ? Nous fabriquons nos préhenseurs à l’aide de l’impression 3D. En mêlant les techniques traditionnelles d’usinage à la flexibilité de l’impression 3D, nous pouvons créer des empreintes de multiples dimensions et aspects. Sans contrainte de forme — comme avec l’usinage – nous pouvons réaliser des mains robotiques qui épousent parfaitement la forme de votre produit.

Bien que les préhenseurs en impression 3D soient sensiblement plus fragiles, nous les produisons en un temps très court, de l’ordre de 1 à 2 jours, voire moins d’une journée pour les pièces en prototypage rapide. Cela permet un temps d’adaptation très court et un coût de fabrication beaucoup moins important comparé à l’usinage traditionnel.

On peut ainsi remplacer rapidement les mains de préhensions en cas de casse ou dans le cas d’une réadaptation ou à une modification effectuée sur le moule.

Bien penser votre process d’injection plastique : le bureau d’étude Platex

Une production par injection plastique est à la fois complexe et très coûteux. D’où l’importance de bien penser l’ensemble du processus. Est-ce que votre moule existant vous permettra un résultat de qualité ? Est-ce qu’il est adapté à toutes les étapes de votre production souhaitées (récupération, action pied de presse…) ?

Chez Platex, nous nous occupons de réaliser un moule qui répond adéquatement aux contraintes de vos projets ou nous adaptons nos processus à votre moule existant. Nous planifions toutes les étapes de production pour bénéficier au maximum de l’automatisation. Il est notamment dommage d’utiliser les bras robotiques uniquement pour récupérer et déplacer votre pièce dans l’atelier.

En repensant votre processus de production, nous trouvons de nombreuses autres possibilités d’automatisation. Nous pouvons utiliser le robot pour assembler vos pièces lorsque d’autres pièces sont en préparation. Nous pouvons préparer vos commandes et palettiser vos pièces avec un autre robot en simultané. Avec en conséquence, un gain de productivité et de coût très important.

Par exemple, nous avons eu affaire à un projet d’injection plastique avec une tâche de palettisation bien spécifique. Les pièces du client avaient une empreinte avec une disposition spécifique, ce qui supposait d’aligner les pièces dans le carton. Or, lorsque les pièces sortent du moule, il s’agit de garder un entraxe entre chaque pièce, ce qui fait perdre de l’espace dans le carton lorsqu’elles sont refroidies. Pour économiser cet espace, nous avons décidé d’utiliser une main robotique pour prendre les quatre pièces et les resserrer de façon à pouvoir en mettre le maximum dans le carton. Sans avoir réfléchi en amont à d’autres possibilités que le pick-and-place, le client n’aurait pas pu bénéficier de ce gain en quantité de carton et donc en coût.

Notre dernière valeur différenciante ? Nous disposons d’un entrepôt de 2.000 m² couverts et chauffés. Il permet de vous garantir une livraison en J+2 et de produire à gros volume sans problème de manque d’espace.

Vous avez un projet d’injection plastique ?

Notre bureau d’étude Platex constitué d’experts dans le domaine saura vous accompagner pour optimiser votre process de fabrication et gagner en temps et en argent.